Научно-исследовательская деятельность

За годы работы в сфере производства автокомпонентов НПО «БелМаг» определило для себя принцип, которому следует до сих пор — мы уверены, что для того, чтобы произвести по-настоящему качественный продукт, его нужно самостоятельно разработать. Именно поэтому наша компания уделяет особое внимание постоянному развитию компетенций в области проектирования автокомпонентов, отвечающих требованиями мировых автопроизводителей. Одним из результатов научного подхода к разработке является целый ряд патентов и изобретений, практическую ценность которых можно отследить на различных этапах развития предприятия.

В процессе создания нового изделия департамент научных исследований и разработок НПО «БелМаг» уделяет большое внимание каждому его компоненту, причем не только форме, но и материалу, а также технологиям, которые используются при его производстве.

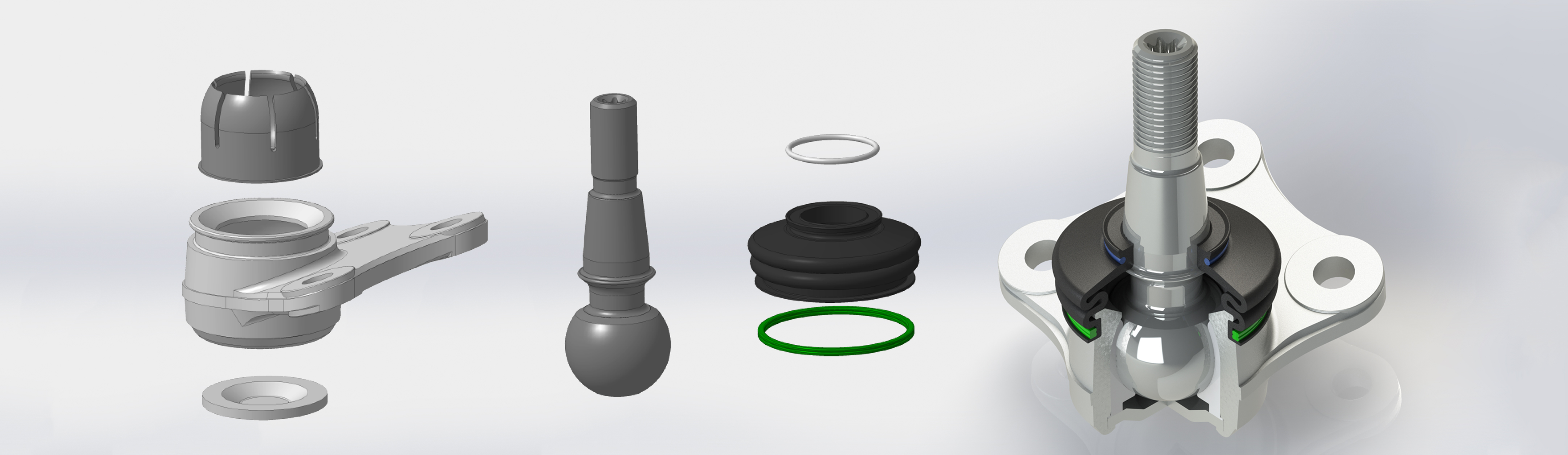

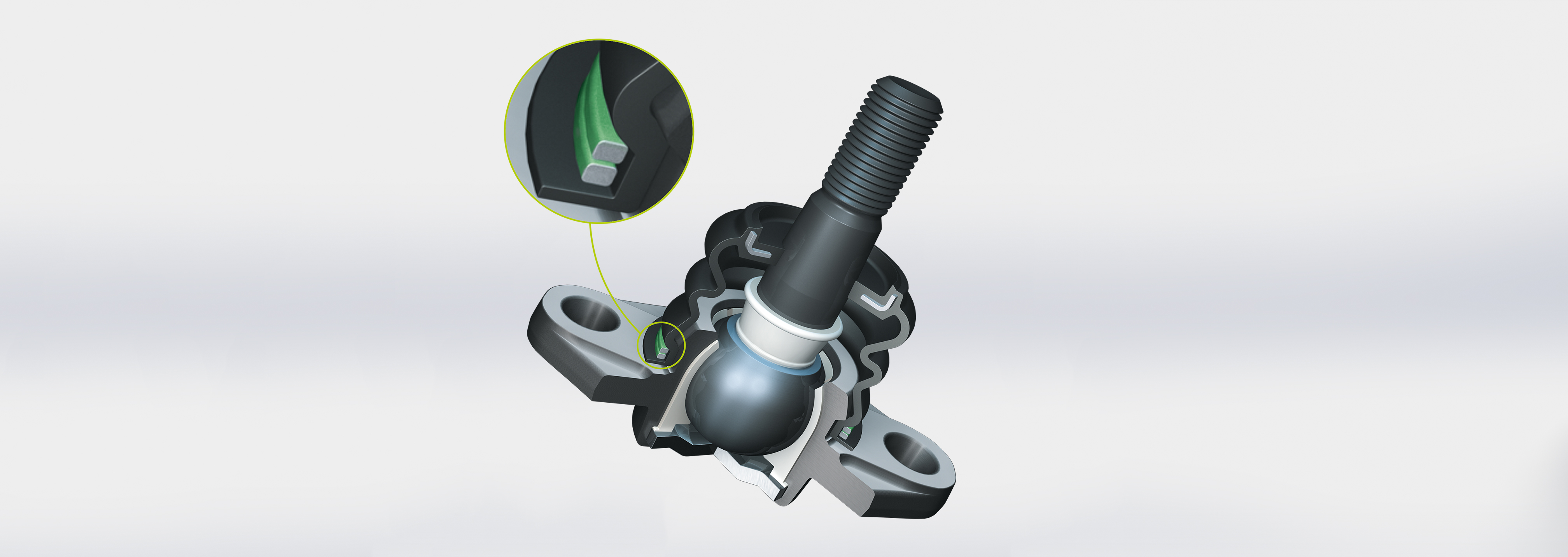

Шаровой шарнир является ответственным узлом, входящим в состав подвески и рулевого управления автомобиля, являющейся ответственной частью любого автомобиля. Несмотря на кажущуюся простоту исполнения, шаровой шарнир состоит из множества компонентов, выполненных из различных материалов (сталь нескольких марок, пластик, резина) и ответственных за последующую нормальную и долгосрочную работу узла.

На начальном этапе проектирования, после получения технических требований от инженерно-конструкторской службы заказчика, специалисты НПО «БелМаг» проводят комплексный анализ данных. На основе результатов этого анализа определяются основные прочностные и функциональные свойства будущего изделия, его компонентов, производится разработка концепции, синтез технических решений, закладываемых в узел. Подход «от общего к частному» позволяет понять, что же нужно учесть и на что обратить пристальное внимание на этапе проектирования изделия.

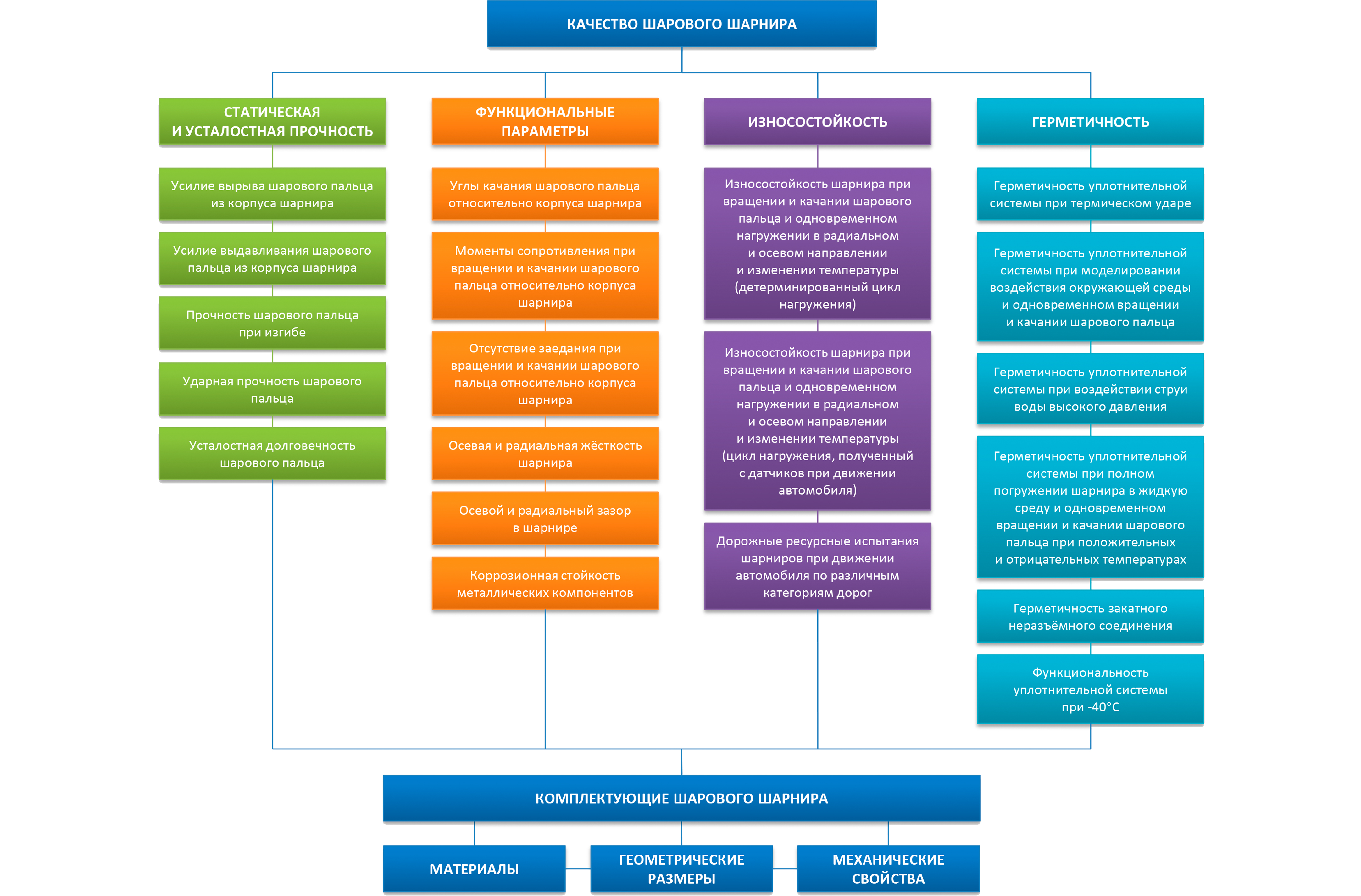

Требуемый уровень качества готового изделия обеспечивается его соответствием комплексу технических требований. Для того, чтобы все предъявляемые требования были соблюдены, на этапе проектирования изделия крайне важным является правильный выбор его комплектующих. Качество и ресурс отдельно взятого компонента зависит от материала, из которого он изготовлен, геометрических параметров, а также технологии его производства.

Основой любого шарового шарнира является шаровой палец. Это изделие, как правило, получают методом холодной или, реже, горячей штамповки. Несмотря на то, что сфера автомобилестроения и производства автокомпонентов предполагает использование различных видов технологий для одного и того же компонента, не все они подходят для конкретного случая. За свой более чем двадцатилетний опыт проектирования и изготовления шаровых шарниров, специалисты НПО «БелМаг» определили, что шаровой палец, изготовленный методом горячей объемной штамповки, не обладает должными механическими характеристиками. Это происходит из-за того, что в процессе нагрева происходит изменение в структуре металла и его механических характеристиках, что сказывается на качестве и ресурсе готового изделия. Таким образом, все шаровые пальцы производства НПО «БелМаг» изготавливаются исключительно методом холодной объемной штамповки, среди основных преимуществ которой можно выделить следующее:

- отсутствие необходимости в нагреве исходных материалов и инструментов;

- поверхность заготовки не окисляется, благодаря чему полученные детали отличаются большей прочностью и точностью размеров, меньшей шероховатостью поверхности;

- отсутствие окалины, которая образуется на поверхности деталей при нагреве;

- высокие и стабильные механические свойства получаемой заготовки;

- высокая производительность процесса в силу чрезвычайно малой длительности выполнения операции.

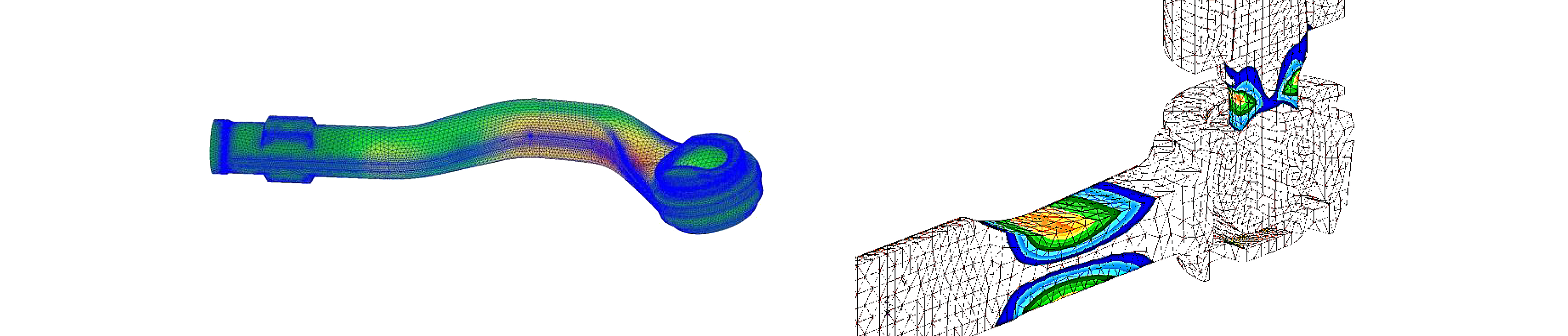

Как уже было сказано выше, мы в компании «БелМаг» уверены, что в первую очередь, производимое изделие должно обеспечивать требуемый уровень качества. Качество готового шарового пальца зависит от правильно выбранных геометрических параметров, применяемых материалов и технологических методов его получения, включающих механическую обработку заготовки и нанесение защитного покрытия. Геометрические параметры, обеспечивающие требуемые прочностные свойства шарового пальца, определяются специалистами НПО «БелМаг» на этапе проектирования расчётными методами. В зависимости от нагруженности шарового пальца для его изготовления выбиратся материал из ряда современных марок сталей. Металлические неорганические покрытия, а также некоторые виды химико-термического упрочнения, применяемые НПО «БелМаг», обладают высокими антикоррозионными и антифрикционными свойствами. Стоит отметить, что НПО «БелМаг» обладает патентом РФ на конструкцию шарового пальца, двумя патентами РФ на процесс штамповки и производства круглого сортового проката, а также четырьмя патентами РФ на методы деформирования сферической головки шарового пальца.

Ещё одной немаловажной составляющей любого шарового шарнира является его корпус, проектированию которого специалисты НПО «БелМаг» уделяют особое внимание. Корпус шарового шарнира получают методом горячей объёмной штамповки с последующей механической обработкой. Важные геометрические параметры, влияющие на прочностные свойства, также определяются расчётными методами. Для борьбы с коррозией применяются современные гальванические и катафорезные покрытия.

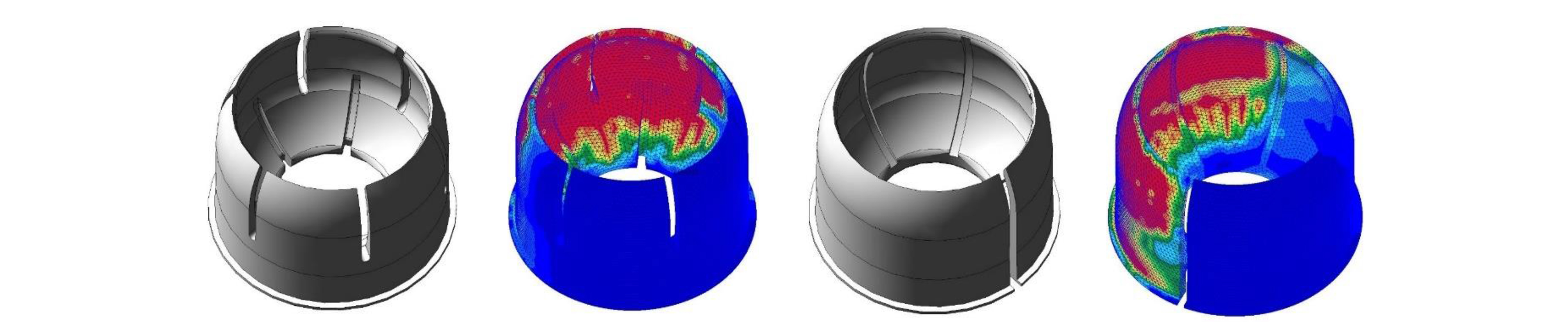

Как уже было сказано ранее, в состав шарового шарнира входят компоненты, изготовленные из различных материалов, в том числе и полимеров. Полимерный вкладыш является комплектующим, который непосредственно отвечает за долговечность и надёжность изделия. Именно правильно спроектированный вкладыш обеспечивает требуемые значения моментов качания и вращения шарового пальца, износостойкость шарнира в процессе длительной многолетней эксплуатации, а также должным образом обеспечивает смазку в паре трения. Исходя из этого, при его проектировании применяются современные методы компьютерного моделирования, которые позволяют ещё на этапе проектирования выбрать оптимальную форму вкладыша, что на выходе позволит получить качественный и долговечный продукт. Компетенции в области проектирования вкладышей шаровых шарниров подтверждает тот факт, что НПО «БелМаг» обладает двумя патентами РФ на конструктивные особенности вкладыша шарового шарнира подвески.

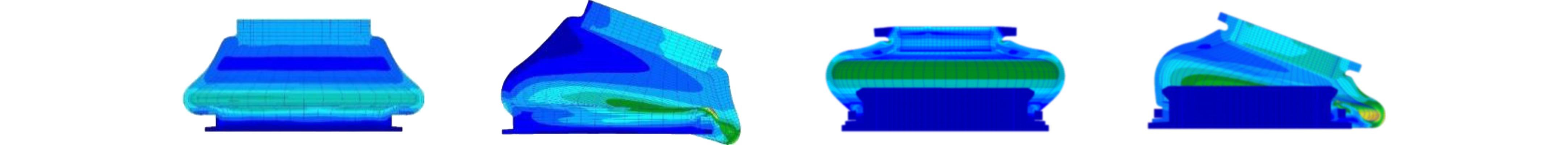

Еще одним комплектующим шарового шарнира, выполненным не из металла, является его защитный чехол. Этот элемент непосредственно влияет на ресурс узла. Именно он предохраняет шаровой шарнир от влаги и грязи, которые, попадая внутрь шарнира, неминуемо выводят его из строя, оказывая коррозионное и абразивное воздействия на пару трения. Надёжность, долговечность и износостойкость защитного чехла напрямую зависят от его формы, а также от материала, используемого при его производстве. Правильно спроектированная форма защитного чехла с учётом особенностей кинематики конкретного шарового шарнира напрямую влияет на то, насколько герметичным будет соединение. От материала, из которого будет изготовлен защитный чехол, зависят его способность не разрушаться в процессе работы под действием окружающей среды (в том числе и в ходе контакта со смазочным материалом шарнира), а также способность сохранять эластичные свойства в широком температурном диапазоне. Таким образом, качество защитного чехла шарового шарнира напрямую зависит от его формы и материала. Инженеры НПО «БелМаг» занимаются проектированием чехлов в тандеме с немецкими коллегами — признанными мировыми лидерами в области резинотехнических изделий, используемых в конструкции шаровых шарниров шасси. Такой тандем позволяет получить на выходе по-настоящему качественный и долговечный продукт.

Неотъемлемым элементом, входящим в конструкцию шарового шарнира, является уплотнительное кольцо. Казалось бы, что может быть проще уплотнительных колец, которые надеваются на шарнир? В офисе одного из европейских поставщиков комплектующих НПО «БелМаг» висит огромный плакат с прикрепленным к нему маленьким кольцом и подписью, которую на русский язык можно перевести как: «Эта мелочь — не мелочь». Уплотнительные кольца подбираются индивидуально для каждого шарнира. Конструктивно кольцо может быть либо отдельным элементом, либо интегрированным в резиновый защитный чехол шарнира. Покрытия уплотнительных колец обеспечивают коррозионную стойкость до 1 000 часов в камере соляного тумана, что соответствует всему сроку службы шарового шарнира. Качественные уплотнительные кольца обеспечивают необходимое усилие обжатия защитного чехла, предотвращая потерю герметичности шарнира во всех диапазонах работы подвески автомобиля.

Все, сказанное выше, преследует главную цель — обратить ваше внимание на то, что при разработке нового изделия НПО «БелМаг» уделяет большое внимание каждому его компоненту, причем не только форме, но и материалу, а также технологиям, которые используются при его производстве.

Перед тем, как изделие вступит в стадию массового производства, опытные образцы необходимо испытать. Это выполняется для того, чтобы все возможные проблемы проявились в условиях лаборатории, а не в процессе эксплуатации изделия на автомобиле потребителя.